Общие сведения

Прибор настраивается:

с помощью ПО Конфигуратор ТРМ251;

с помощью меню, кнопками на лицевой панели прибора.

Задание параметров Программы технолога описано в разделе.

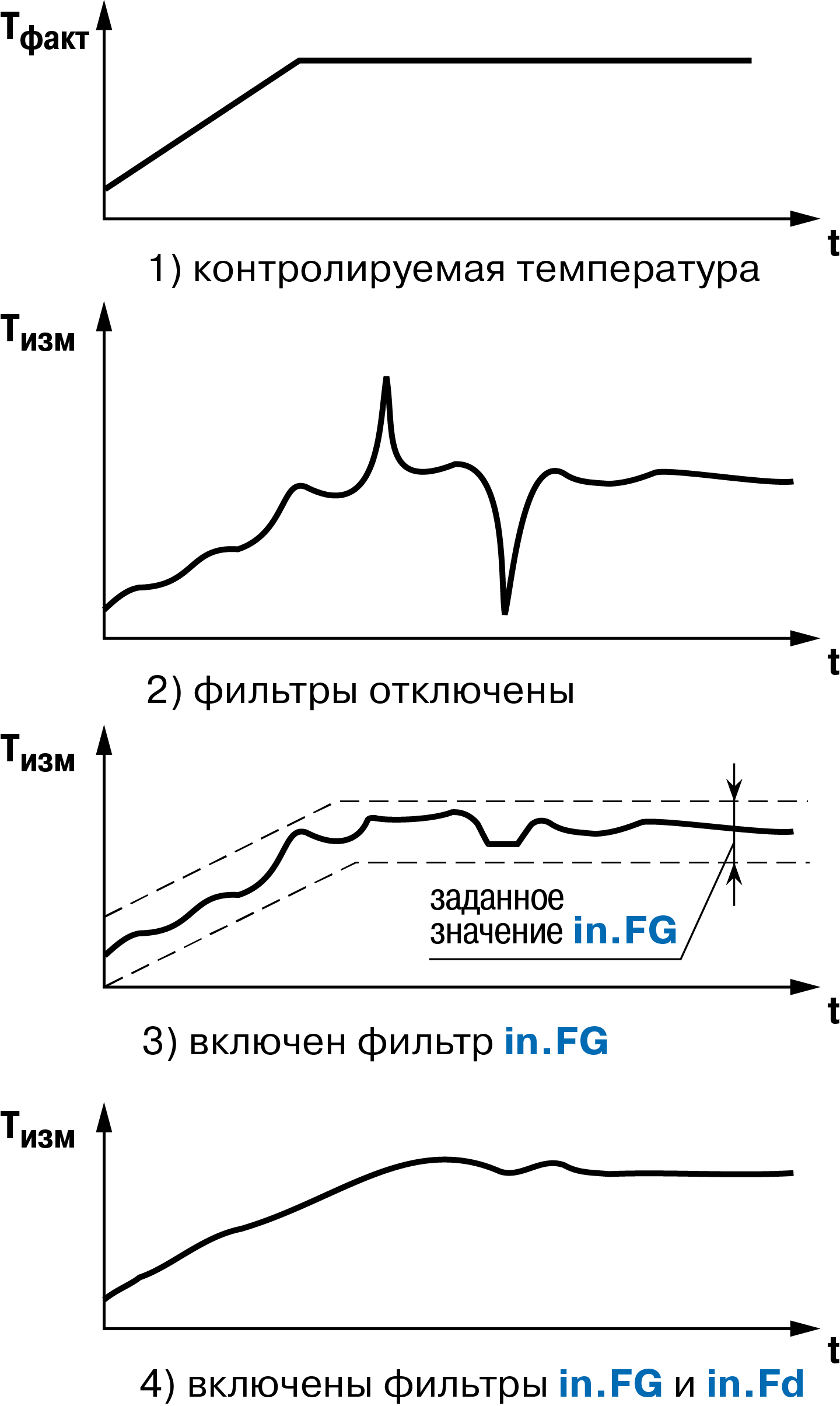

Цифровая фильтрация результатов измерения

Для ослабления влияния внешних импульсных помех на эксплуатационные характеристики прибора в алгоритм его работы введена цифровая фильтрация результатов измерения.

Фильтрация осуществляется независимо для каждого входа и проводится в два этапа.

На первом этапе фильтрации из текущих результатов измерения входных параметров отфильтровываются значения, имеющие явно выраженные «провалы» или «выбросы».

Для этого прибор вычисляет разность между результатами измерения входной величины, выполненными в двух последних циклах опроса, и сравнивает ее с заданным значением, называемым Полосой фильтра. Если вычисленная разность превышает заданный предел, то производится повторное измерение. Если во время измерения была зафиксирована помеха, прибор также выполнит повторное измерение, а ложное измерение аннулируется. Такой алгоритм позволяет защитить прибор от воздействия единичных импульсных и коммутационных помех, возникающих на производстве при работе силового оборудования.

Полоса фильтра задается в единицах измеряемой величины параметром in.FG для каждого входа.

Чем больше значение полосы фильтра, тем лучше помехозащищенность измерительного канала, но (из-за возможных повторных измерений) хуже реакция прибора на быстрое фактическое изменение входного параметра. Поэтому во время задания полосы фильтра следует учитывать максимальную скорость изменения контролируемой величины, а также установленную для данного датчика периодичность опроса.

Если требуется, данный фильтр можно отключить установкой in.FG = 0.

На втором этапе фильтрации сигнал сглаживается (демпфируется) с целью устранения шумовых составляющих.

Основной характеристикой сглаживающего фильтра является Постоянная времени фильтра – интервал, в течение которого сигнал достигает 0,63 от значения каждого измерения.

Постоянная времени фильтра задается в секундах параметром in.Fd для каждого входа.

Увеличение значения постоянной времени фильтра улучшает помехозащищенность канала измерения, но одновременно увеличивает его инерционность, т. е. реакция прибора на быстрые изменения входной величины замедляется.

Если требуется, данный фильтр можно отключить установкой in.Fd = 0.

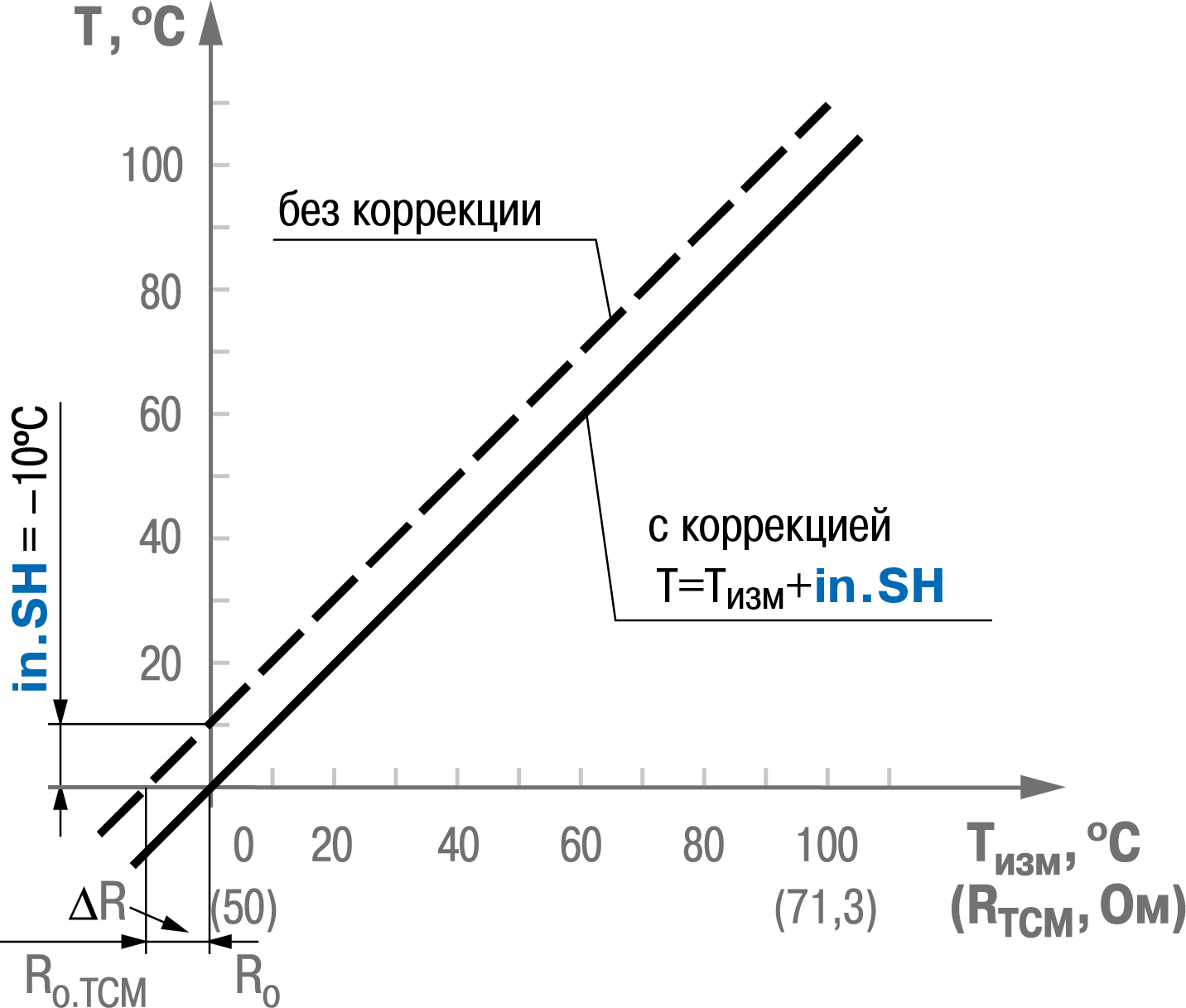

Коррекция измерительной характеристики датчиков

Для устранения начальной погрешности преобразования входных сигналов и погрешностей, вносимых соединительными проводами, измеренные и отфильтрованные прибором значения могут быть откорректированы. В приборе для каждого входа есть два типа коррекции, с помощью которых можно осуществлять сдвиг и изменение наклона измерительной характеристики.

Сдвиг характеристики осуществляется путем прибавления к измеренной величине значения, заданного параметром in.SH для данного входа. Значение Сдвига характеристики датчика задается в единицах измерения физической величины и служит для устранения влияния начальной погрешности первичного преобразователя (например, значения R0 у ТС).

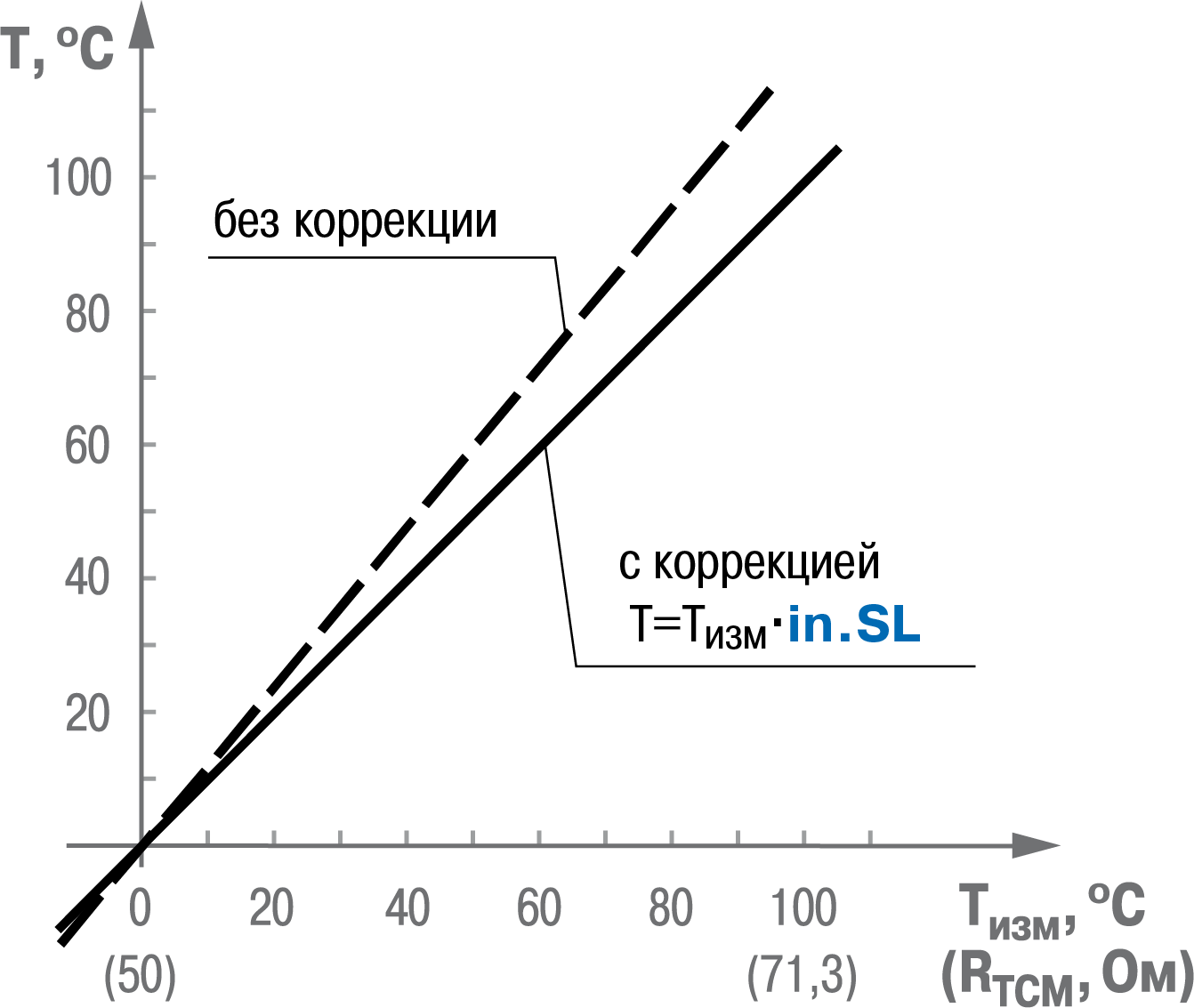

Изменение наклона характеристики осуществляется путем умножения измеренной величины на поправочный коэффициент β, значение которого задается для каждого датчика параметром in.SL. Данный вид коррекции следует использовать для компенсации погрешностей самих датчиков (например, при отклонении у ТС параметра α от стандартного значения) или погрешностей, связанных с разбросом сопротивлений шунтирующих резисторов (при работе с преобразователями, выходным сигналом которых является ток).

Значение поправочного коэффициента β задается в безразмерных единицах в диапазоне 0,900…1,100 и перед установкой определяется по формуле:

где β – значение поправочного коэффициента, устанавливаемого параметром in.SL;

Пфакт – фактическое значение контролируемой входной величины;

Пизм – измеренное прибором значение той же величины.

Необходимость изменения заводской установки поправочного коэффициента рекомендуется определять при максимальных (или близких к ним) значениях входного параметра, где отклонение измерительной характеристики наиболее заметно.

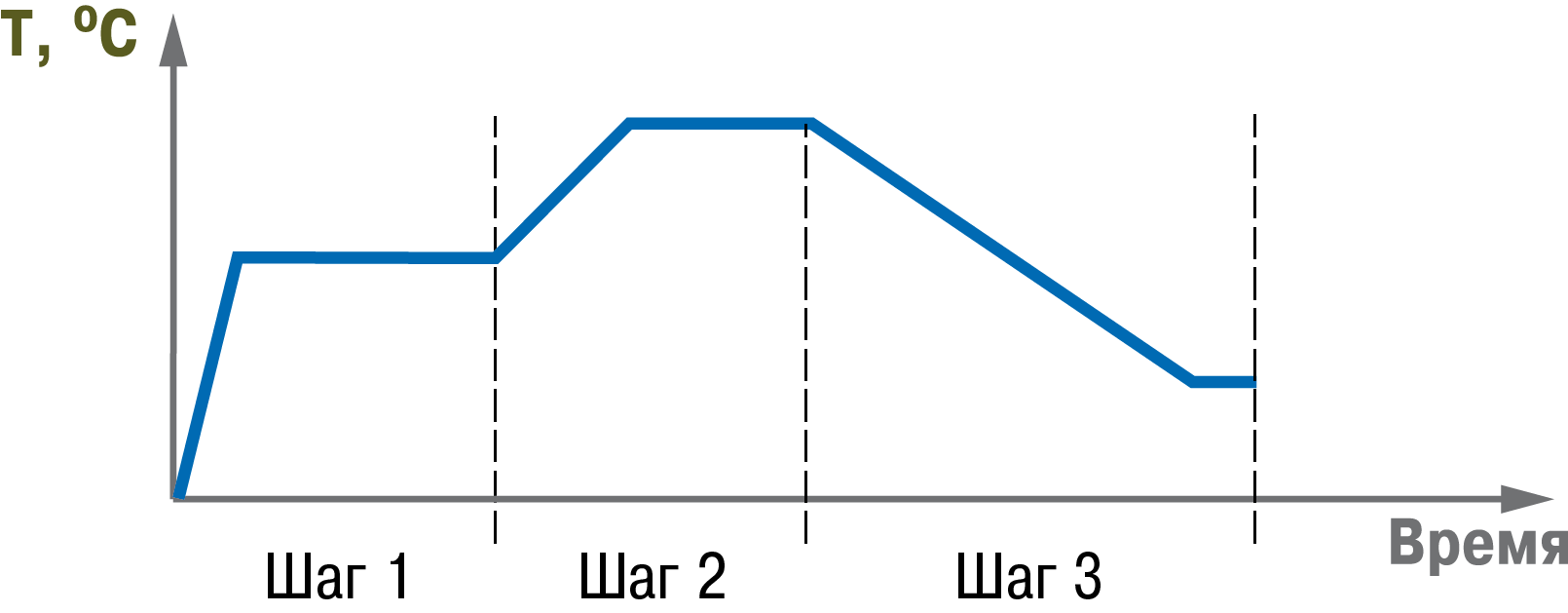

Программа технолога

Прибор предназначен для пошагового управления технологическим процессом, который включает следующие стадии (на примере регулирования температуры):

нагрев до заданного значения температуры;

поддержание заданного значения (уставки) температуры в течение заданного времени.

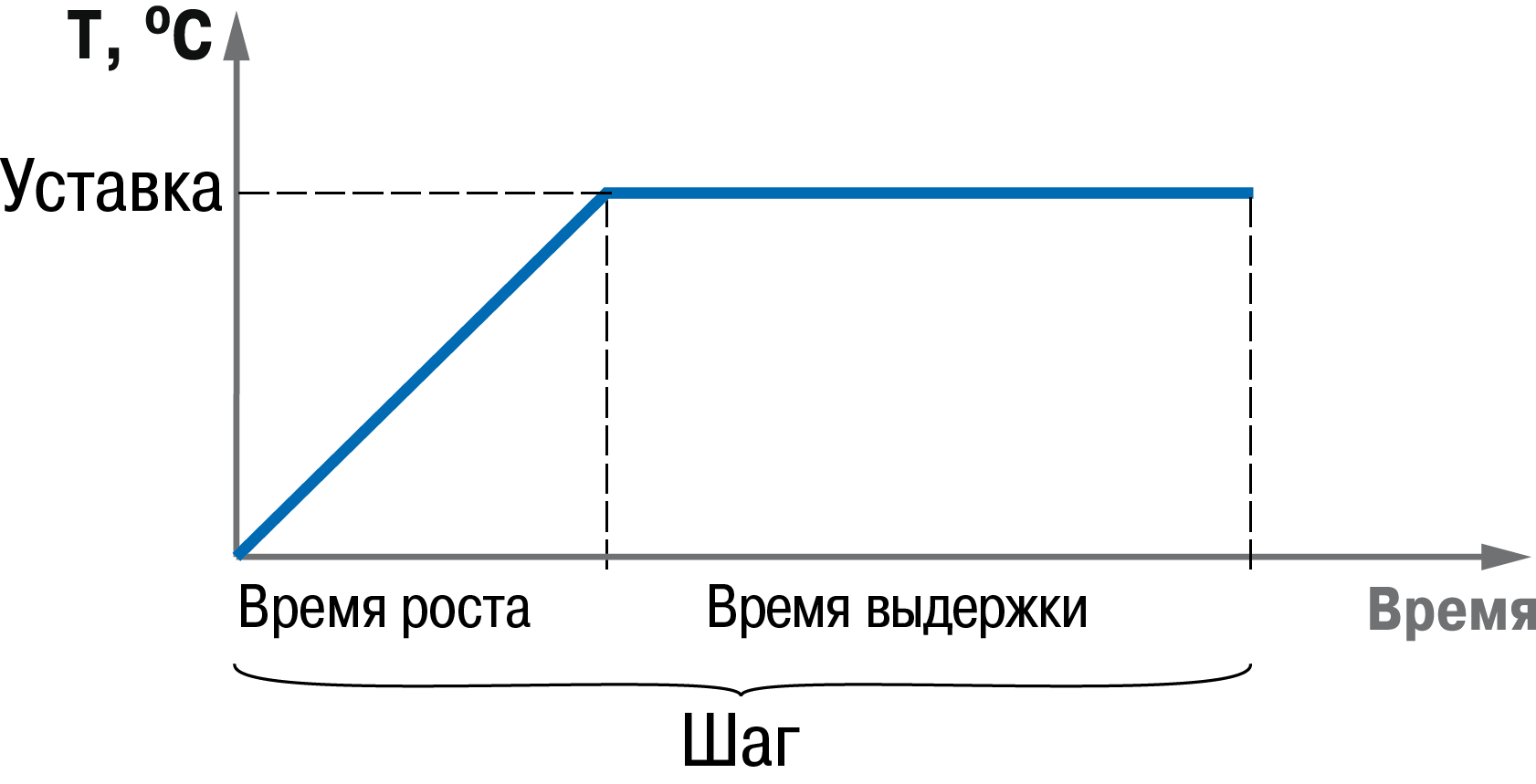

Шаг Программы технолога

В приборе можно задать не более трех независимых Программ технолога, по пять шагов каждая.

Они заложены в приборе по умолчанию и имеют вид:

Шаг 1: уставка — 100 °С, время роста — 10 мин, время выдержки — 60 мин;

Шаг 2–Шаг 5: уставка — 0 °С, время роста — 0 мин, время выдержки — 0 мин.

Для каждого шага Программы технолога задаются следующие параметры (см. рисунок):

уставка для регулируемой величины (SP);

- Время роста

(t.rS);

время, в течение которого регулируемый параметр поддерживается на уровне уставки (Время выдержки – t.Stb).

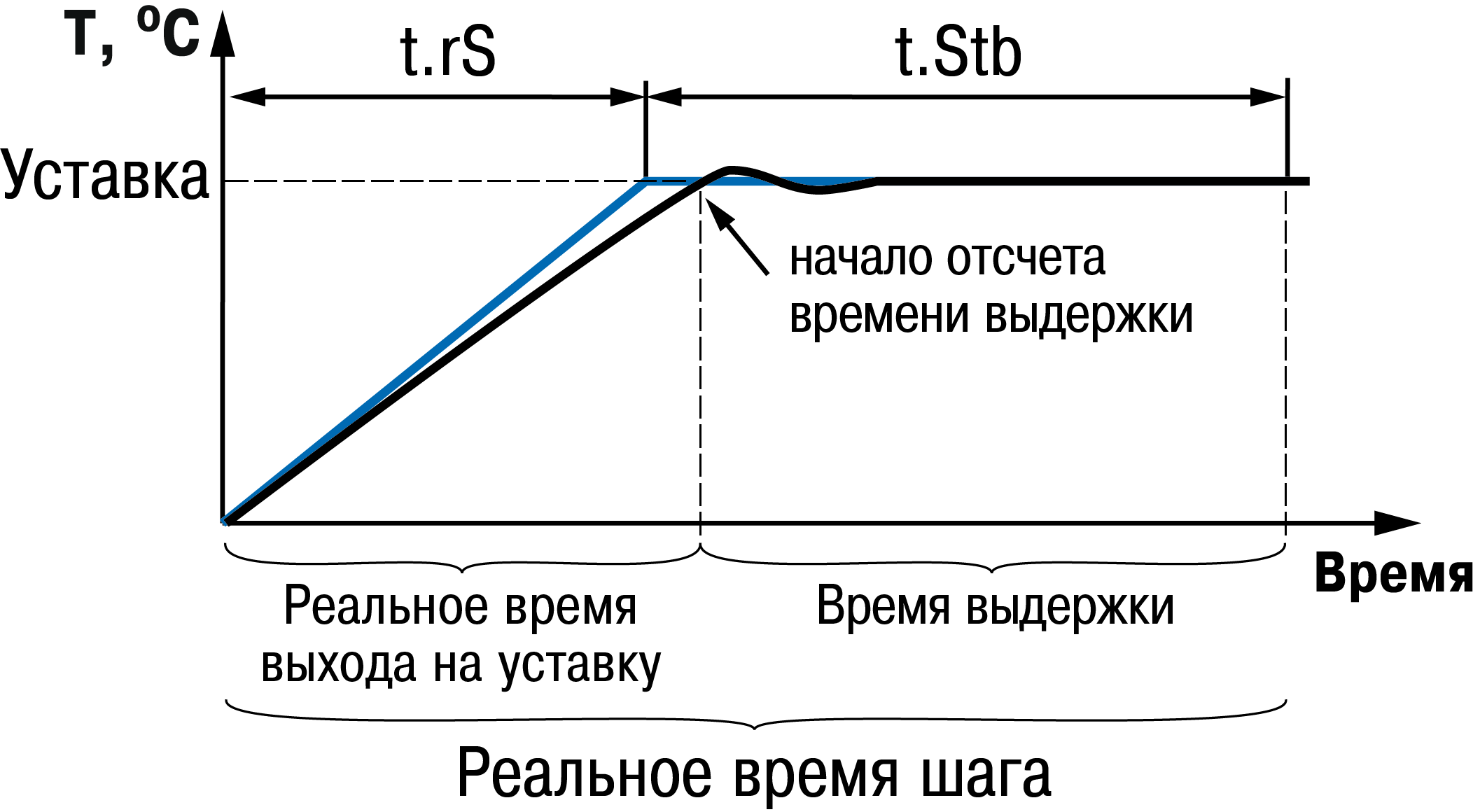

Условия перехода на следующий шаг и начало отсчета времени выдержки

Начало отсчета времени выдержки начинается по достижении физической величиной заданной уставки (см. рисунок).

Переход на следующий шаг в приборе происходит по истечении заданного Времени выдержки, т. е. времени, в течение которого регулируемый параметр поддерживается на уровне уставки.

Если технические возможности оборудования не позволяют выйти на уровень уставки, то шаг становится бесконечным.

Реальное время роста может отличаться от заданного, так как это зависит от технических возможностей оборудования.

Масштаб времени в Программах технолога

Параметром t.SCL (Масштаб времени) выбираются единицы, в которых будут задаваться длительности в Программах технолога: «часы/минуты» или «минуты/секунды». Данный параметр является общим для всех Программ технолога.

Пример

Задано время выдержки (t.Stb) «30:24».

Если Масштаб времени – «часы/минуты», то время выдержки будет равно 30 ч 24 мин 00 с.

Если Масштаб времени – «минуты/секунды», то время выдержки будет равно 30 мин 24 с.

Настройка Программы технолога

Задание параметра шага Программы технолога

Для задания шага Программы технолога следует:

Убедиться, что прибор находится в режиме Стоп или Работа.

Нажать

. Прибор

перейдет в режим Задание параметров программы технолога.

. Прибор

перейдет в режим Задание параметров программы технолога.Выбрать шаг и параметр шага. Светодиоды группы «Шаг» – начнут мигать, а светодиоды «Параметр шага Программы технолога» –светиться.

Нажать

для редактирования

значения параметра. Редактируемое значение на ЦИ начнет мигать.

для редактирования

значения параметра. Редактируемое значение на ЦИ начнет мигать.Установить нужное значение кнопками

и

и  .

.Для сохранения установленного значения нажать

. Для отмены установленного и

возврата к ранее сохраненному значению нажать

. Для отмены установленного и

возврата к ранее сохраненному значению нажать  .

.Для выхода из режима Задание параметров программы технолога нажать

.

.

Выбор Программы технолога и начального шага для выполнения

Для выбора Программы технолога и начального шага следует:

Убедиться, что прибор находится в режиме Стоп.

Нажатием кнопки

выбрать необходимую Программу технолога. Засветится соответствующий

светодиод группы «№ программы технолога».

выбрать необходимую Программу технолога. Засветится соответствующий

светодиод группы «№ программы технолога».Нажатием соответствующей кнопки группы «Шаг» выбрать номер шага Программы технолога, с которого начнется выполнение программы (начальный шаг). Начнет светиться соответствующий светодиод группы «Шаг».

Запуск и остановка Программы технолога

Для запуска Программы технолога следует:

Убедиться, что прибор находится в режиме Стоп.

Выбрать номер Программы технолога и начального шага.

Нажать кнопку

и удерживать ее

2–3 с. Прибор перейдет в режим Работа, засветится светодиод Работа.

и удерживать ее

2–3 с. Прибор перейдет в режим Работа, засветится светодиод Работа.

При запуске выполнение Программы технолога начнется с выбранного начального шага.

После завершения Программы технолога на ЦИ будет переменно отображаться End и измеренное значение. Для переключения в режим Стоп следует нажать кнопку  .

.

Для принудительной остановки Программы технолога следует нажать

кнопку  и удерживать ее 2–3 с. Прибор перейдет в режим Стоп, светодиод

и удерживать ее 2–3 с. Прибор перейдет в режим Стоп, светодиод

Вне зависимости от выполнения Программы технолога, прибор считывает текущие значения параметра с подключенных датчиков и отображает их на ЦИ.

Просмотр текущих значений параметров Программы технолога

Во время выполнения выбранной Программы технолога на ЦИ возможно отобразить:

значение измеряемого параметра;

текущие параметры шага Программы технолога:

мгновенная уставка;

текущее время роста регулируемого параметра;

время выдержки при заданной температуре.

Чтобы на ЦИ отобразился необходимый из перечисленных технологических

параметров, следует нажать соответствующую кнопку

Контроль корректности измерения на Входе 2

Для просмотра текущего значения измеряемого параметра, например,

чтобы убедиться, что резервный датчик исправен и работает корректно,

следует нажать и удерживать комбинацию кнопок  + УСТАВКА.

+ УСТАВКА.

Значение, измеренное на Входе 2, будет отображаться на ЦИ, пока удерживается указанная комбинация кнопок. Просмотр текущего значения измеряемого параметра на Входе 2 возможен только в режимах Стоп и Работа.

Настройка ПИД-регулятора

Общие сведения

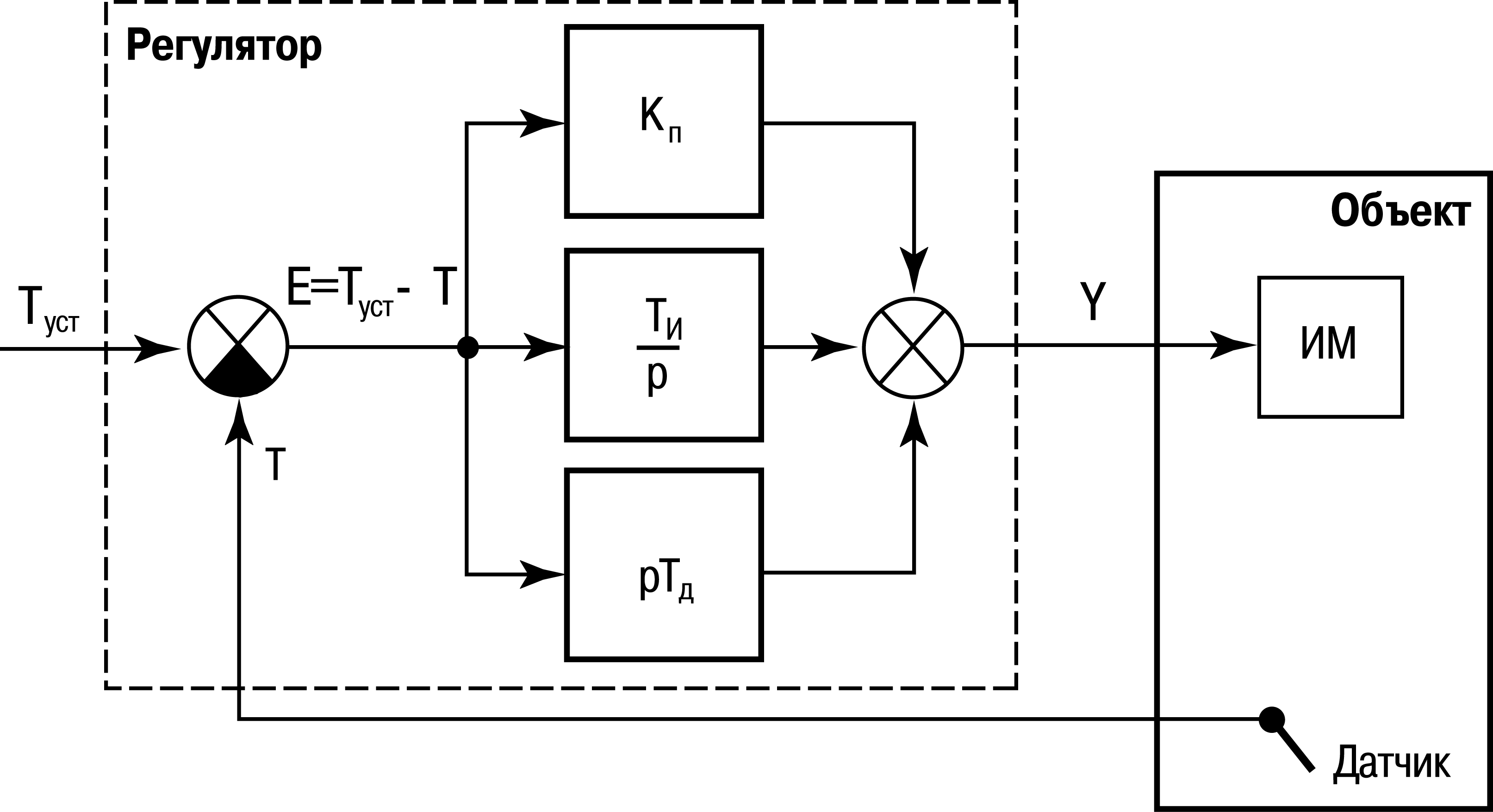

На рисунке приведена функциональная схема ПИД-регулятора. Основное назначение регулятора – формирование управляющего сигнала Y, который задает выходную мощность ИМ и направлен на уменьшение рассогласования Е или отклонения текущего значения регулируемой величины Т от величины уставки Туст.

В операторной форме формула ПИД-регулятора выглядит следующим образом:

где Кп – пропорциональная составляющая;

1 / (р · Ти) – интегральная составляющая;

р · Тд – дифференциальная составляющая.

На практике, для создания цифровых регуляторов используются разностные формулы, позволяющие работать с дискретным во времени сигналом, а не с непрерывным.

Поэтому для расчета управляющего сигнала на выходе цифрового ПИД-регулятора используется формула:

где Xp – полоса пропорциональности (Xp = 1 / Кп);

Ei – рассогласование или разность между уставкой Туст и текущим значением измеренной величины Тi;

τд – дифференциальная постоянная;

ΔEi – разность между двумя соседними рассогласованиями Ei и Ei–1;

Δtизм – время между двумя соседними измерениями Ti и Ti–1;

τи – интегральная постоянная;

– накопленная

в i-й момент времени сумма рассогласований (интегральная сумма).

Пропорциональная составляющая зависит от рассогласования Ei и отвечает за реакцию на мгновенную ошибку регулирования.

Интегральная составляющая содержит в себе накопленную ошибку регулирования и позволяет добиться

максимальной скорости достижения уставки.

Дифференциальная составляющая зависит от скорости изменения рассогласования и позволяет улучшить

качество переходного процесса.

Время между соседними измерениями Δtизм определяется временем опроса одного канала измерения.

Номинальная выходная мощность. Ограничение накопления интегральной составляющей

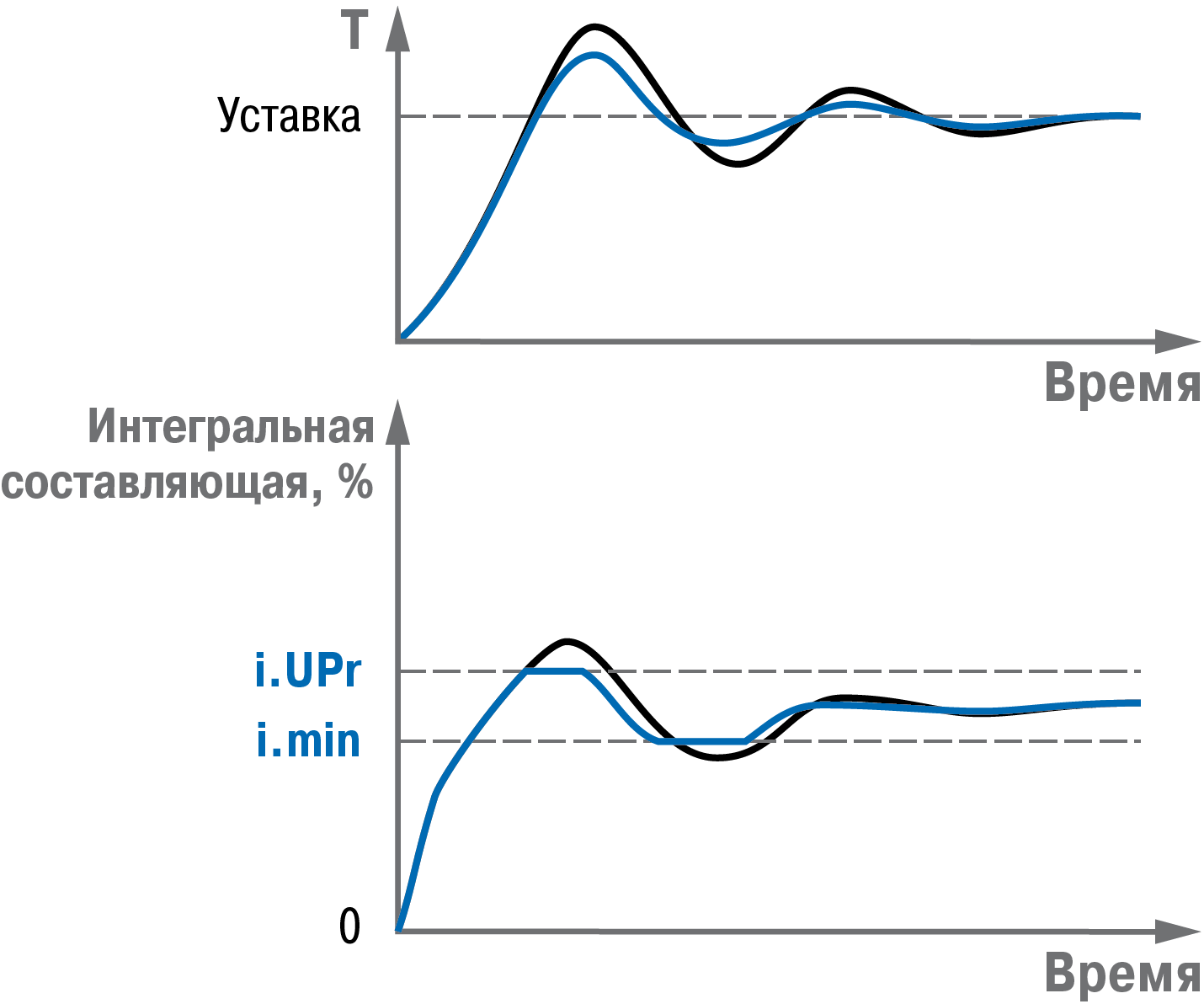

Поведение объекта при классическом ПИД-регулировании демонстрирует черная кривая на рисунке.

Если прибор долго выходит на уставку, ПИД-регулятор производит «перерегулирование» объекта. «Перерегулирование» связано с тем, что в процессе выхода на уставку накопилось очень большое значение интегральной составляющей в выходном сигнале регулятора (мощности).

После «перерегулирования» начинается уменьшение значения интегральной составляющей, что, в свою очередь, приводит к провалу ниже уставки – «недорегулированию». Только после одного-двух таких колебаний ПИД-регулятор выходит на требуемое значение мощности.

Для избежания «перерегулирования» и «недорегулирования» следует ограничить сверху и снизу значение накопленной интегральной составляющей.

Пример

Имеется печь, для поддержания определенной уставки требуется мощность от 50 % до 70 %. Разброс мощности в 20 % вызван изменениями внешних условий, например, температуры наружного воздуха. Тогда, вводя ограничение интегральной составляющей, т. е. задав параметры i.min = 50 % и i.UPr = 70 %, можно уменьшить «перерегулирование» и «недорегулирование» в системе (см. рисунок выше, синяя кривая).Ограничения параметров i.min и i.UPr распространяются только на интегральную составляющую. Конечное значение выходной мощности, полученное как сумма пропорциональной, дифференциальной и интегральной составляющих, может лежать вне пределов, заданных i.min и i.UPr. Ограничение конечного значения выходной мощности в системе задается параметрами P.min и P.UPr .

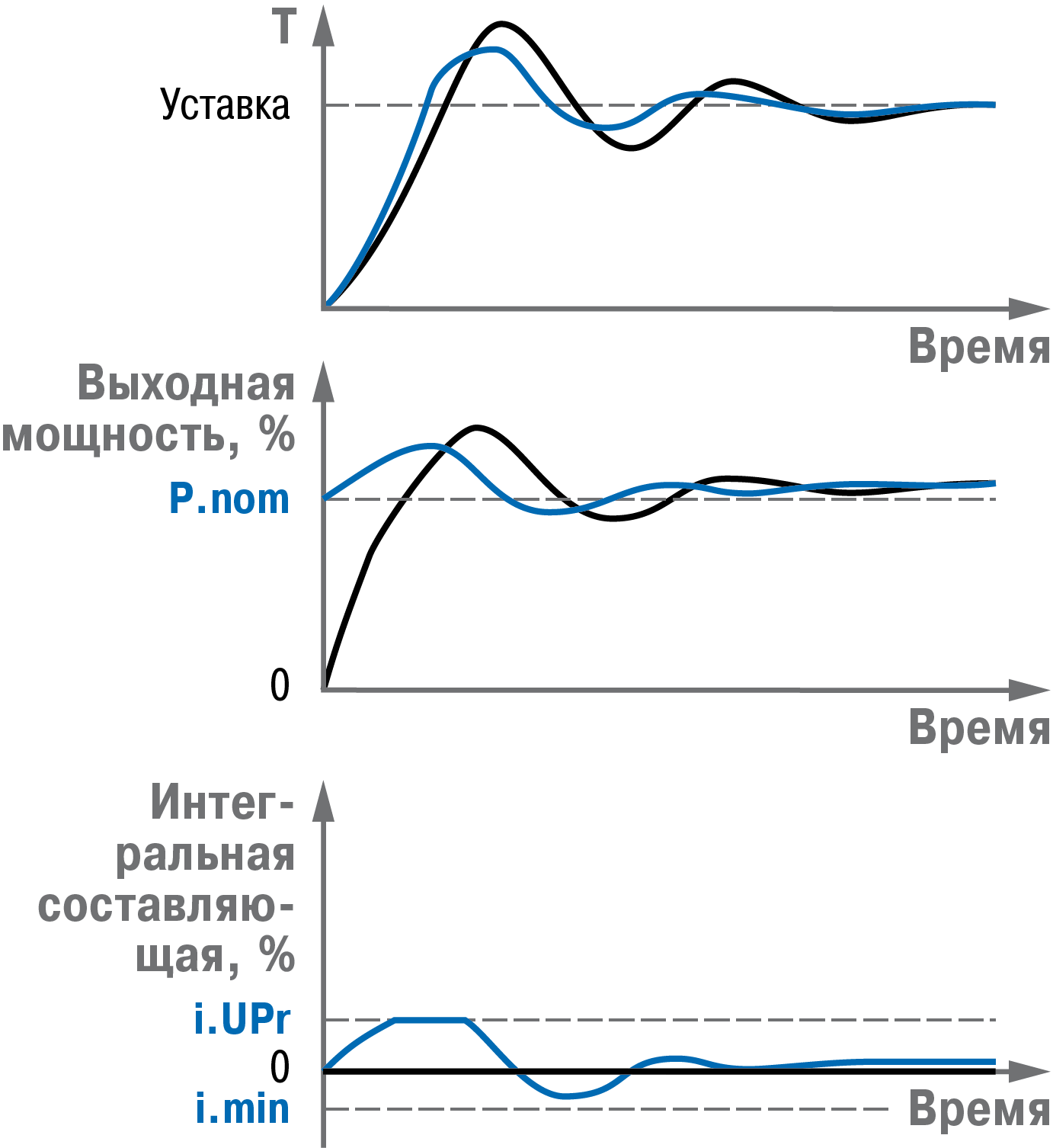

Для уменьшения колебаний во время переходных процессов можно также задать номинальную мощность. Номинальная мощность – это средняя мощность, которую надо подать в объект регулирования для достижения требуемой уставки. В рассматриваемом примере номинальную мощность P.nom следует задать равной 60 %. Тогда к значению выходной мощности, рассчитанной ПИД-регулятором, будет прибавляться номинальная мощность. Во время задания номинальной мощности параметры ограничения интеграла установить от значения P.nom. Соответственно, в примере для достижения значения интегральной составляющей от 50 % до 70 % и при P.nom = 60 % следует задать i.min = –10 %, а i.UPr = +10 %.

Работа системы с заданной номинальной мощностью и ограничениями интегральной составляющей показана на рисунке. Как видно из рисунка, переходный процесс протекает несколько быстрее, т. к. значение выходной мощности сразу начинает расти от значения P.nom, а не от нулевого значения.

Для использования ПИД-регулятора рекомендуется сразу задать значение Р.nom.

Автоматическая настройка ПИД-регулятора

Задачей автоматической настройки ПИД-регулятора является определение за короткое время приблизительных параметров настройки регулятора, которые используются в последующем процессе регулирования.

В ходе выполнения автоматической настройки ПИД-регулятора возможно регулирующее воздействие на объект в большом диапазоне и с большой скоростью изменения. Это может привести к выходу из строя объекта регулирования, например, вследствие гидравлических ударов или недопустимых температурных напряжений.

Общие правила проведения автоматической настройки ПИД-регулятора

Автоматическая настройка ПИД-регулятора проходит непосредственно на объекте, поэтому для нее необходимо иметь сконфигурированный прибор с подключенными к нему датчиками и ИМ.

Условия автоматической настройки ПИД-регулятора должны быть максимально приближены к реальным условиям эксплуатации объекта.

Если технические условия эксплуатации объекта не допускают изменения регулирующего воздействия в широком диапазоне и со значительными скоростями изменения, настройку следует выполнить в ручном режиме.

Порядок АНР

Порядок АНР:

Настроить прибор в соответствии с подключаемыми к нему датчиками и ИМ.

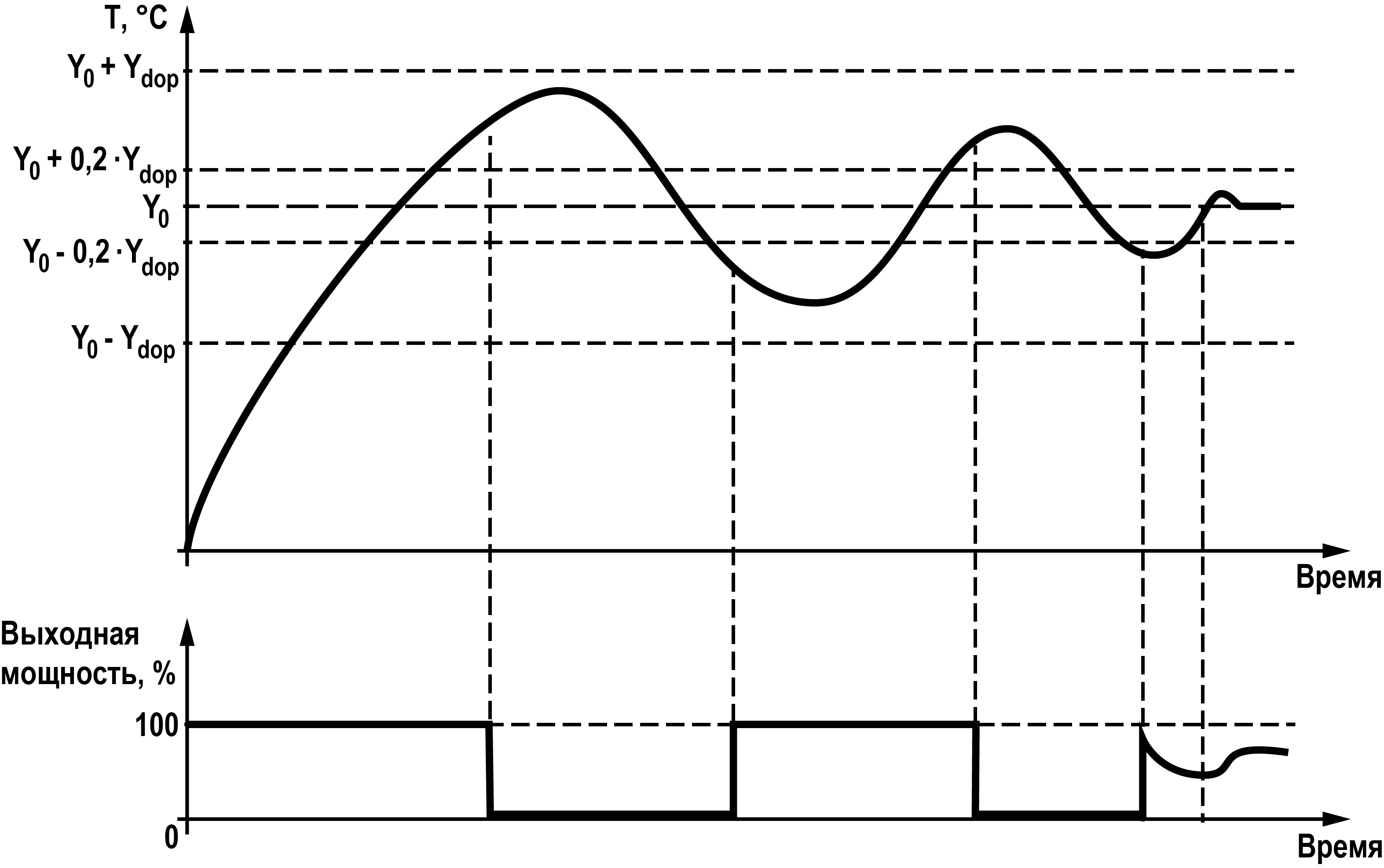

Пример АНР С помощью ПО «Конфигуратор ТРМ251» или кнопок на лицевой панели прибора установить значения параметров Y0 и YdoP.

В процессе автонастройки регулируемая величина будет колебаться около уставки Y0. Параметр YdoP определяет момент переключения выходной мощности двухпозиционного регулятора. Переключение происходит по достижении регулируемым параметром значения Y0 – 0,2 × Ydop и Y0 + 0,2 × Ydop с небольшим запаздыванием по времени (см. рисунок). Во время регулирования температуры рекомендуемое значение YdoP находится в диапазоне 5...30 °С, оптимальное значение параметра подбираются исходя из характеристик объекта. Максимальное значение регулируемого параметра во время автонастройки может превысить Y0 + Ydop, что не является ошибкой алгоритма АНР.

Запустить автонастройку согласно разделу.

Запуск автонастройки

Для запуска автонастройки следует:

Убедиться, что прибор находится в режиме Стоп.

Войти в режим Автонастройка одновременным нажатием сочетания кнопок

+

+  . На ЦИ отобразится Anr.

. На ЦИ отобразится Anr.Нажать

для подтверждения.

Начнет светиться светодиод

для подтверждения.

Начнет светиться светодиод «Настр. ПИД» . Для отмены запуска АНР нажать .

.Наблюдать за процессом изменения регулируемой величины по ЦИ. Прибор будет работать в режиме двухпозиционного регулирования, на ЦИ отобразится измеряемая величина.

Дождаться завершения автонастройки, на что укажет сообщение donE на ЦИ. Если произошла ошибка следует перейти к разделу.

Нажать

. Прибор вернется из режима Автонастройка в режим Стоп.

. Прибор вернется из режима Автонастройка в режим Стоп.

Принудительная остановка автонастройки

Для принудительной остановки автонастройки следует:

Нажать

. На ЦИ появится сообщение HALt.

. На ЦИ появится сообщение HALt.Для подтверждения выхода нажать

. Прибор перейдет в режим Стоп. Для отмены нажать

. Прибор перейдет в режим Стоп. Для отмены нажать  . Прибор вернется

в режим Автонастройка.

. Прибор вернется

в режим Автонастройка.

Возможные ошибки во время проведения автонастройки

В случае возникновения ошибки во время проведения автонастройки на ЦИ будет попеременно отображаться сообщение «Anr.F» и код ошибки.

Коды ошибок при автонастройке

Код ошибки | Возможные причины | Способы устранения |

|---|---|---|

2 | Вычисленное значение полосы пропорциональности недопустимо | Увеличить амплитуду колебаний (параметр YdoP) и повторить автонастройку |

3 | Вычисленное значение постоянной интегрирования недопустимо | |

5 | Число колебаний превысило допустимое значение и/или период и амплитуда колебаний значительно отличаются друг от друга (возможно при сильных помехах) | Увеличить амплитуду колебаний (параметр YdoP) |

Период возмущающих колебаний слишком мал | Увеличить амплитуду колебаний (параметр YdoP) | |

6 | Объект управления существенно нелинеен (нагрев происходит значительно быстрее охлаждения) | Уменьшить амплитуду воздействия (параметр YdoP) или изменить значение уставки |

8 | Установлен режим работы двухпозиционного регулирования (параметр rEG.t = CPr) | Присвоить параметру rEG.t значение Pid |

11 | Автонастройка прервана | – |

Аварийные ситуации и их возможные причины

Аварийные ситуации во время работы прибора могут быть:

критическими;

некритическими.

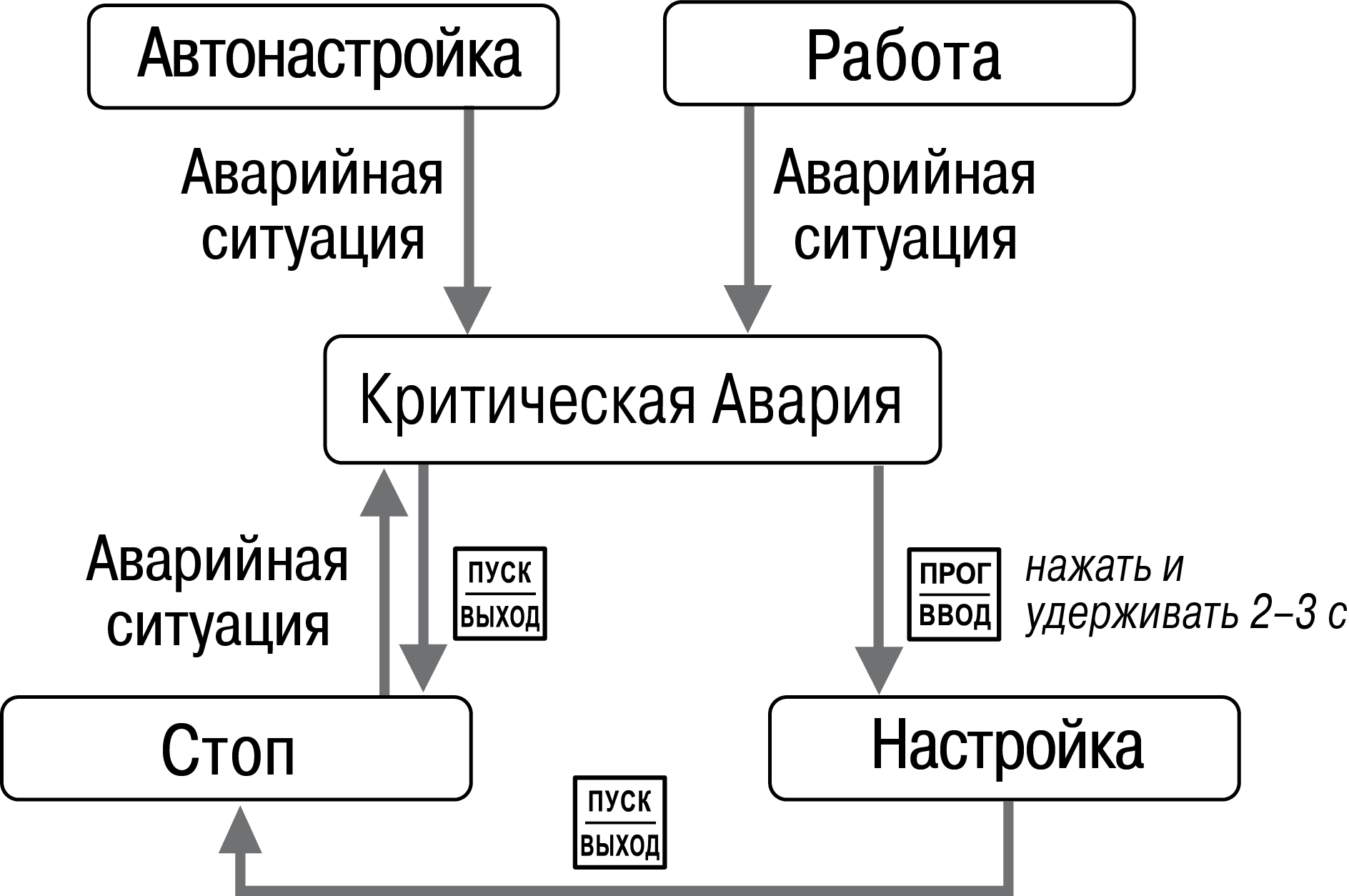

Критическая Авария

Прибор переключается в режим Критической Аварии, когда регулирование невозможно.

Наиболее распространенные причины Критической Аварии:

неисправность датчика;

некорректное значение параметра in-t (типа датчика);

разрыв контура регулирования (LBA-авария)

;восстановление напряжения питания после кратковременного отключения (при bEHv = Fail).

О Критической Аварии сигнализируют:

попеременное отображение на ЦИ надписи Fail и сообщения об аварии;

включение светодиода «

Авария »;срабатывание (замыкание) ВЭ3 (только для ТРМ251-Х.ХРР).

Для приборов модификации ТРМ251-Х.ХРР в режиме Критическая Авария происходит замыкание ВЭ3, к которому можно подключить устройство, подающее звуковой или световой сигнал, сообщающий об аварии.

Для приборов модификации ТРМ251-Х.ХРИ в режиме Критическая Авария ток нагрузки выходного сигнала равен 4 мА. Если устранена причина, которая привела к возникновению критической аварии, токовый сигнал на выходе регистратора становится пропорциональным измеренной величине.

Для выхода из режима Критическая Авария следует устранить

причину аварии (при необходимости отключить напряжение питания), затем

нажать кнопку  для перехода в режим

Стоп.

для перехода в режим

Стоп.

Для выхода из режима Критическая Авария, вызванного ошибкой

во время настройки прибора (например, значение параметра тип датчика не соответствует подключенному датчику), следует удерживать кнопку  в течение 2–3 с. Прибор перейдет в режим Настройка. Далее

следует задать корректные значения параметров и перейти в режим Стоп.

в течение 2–3 с. Прибор перейдет в режим Настройка. Далее

следует задать корректные значения параметров и перейти в режим Стоп.

Некритическая Авария

Если возникает некритическая Авария, ТРМ 251 может дальше выполнять основную функцию – регулирование. Однако прибор будет выдавать предупреждение о необходимости устранения неисправности до того момента, когда авария станет критической.

Для восстановления нормальной работы прибора при Некритической

Аварии следует устранить причину аварии и после появления сообщения

об устраненной аварии нажать кнопку  .

.

Некритическая Авария возникает в случае неисправности одного из датчиков при включенной функции резервирования датчика (in.re = on).

При некритической Аварии прибор подает следующие сигналы:

попеременное отображение измеренного параметра и сообщения об ошибке на ЦИ (при неисправности одного из датчиков и при включенной функции резервирования датчика);

мигание светодиода

.«Авария»

Причины Аварии

Причину аварии можно установить по сообщению на ЦИ. Возможные сообщения о причинах аварии приведены ниже в таблицах.

Причины аварии и сообщения на ЦИ

Сообщение на ЦИ | Причина аварии |

|---|---|

| E1i- | Обрыв датчика 1 |

| E2i- | Обрыв датчика 2 |

| E1i0 | Короткое замыкание датчика 1 |

| E2i0 | Короткое замыкание датчика 2 |

| E 40 | Разрыв контура регулирования (LBA-авария) |

| Е220 | Восстановление питания после обрыва, если установлен bEHv = FaiL |

E1in (или E2in) | Прочие неисправности для датчика 1 (или датчика 2):

|

Сообщения, информирующие о причине последней устраненной аварии

Сообщение на ЦИ | Содержание сообщения |

|---|---|

| E.1.i.-. | Устранен обрыв на Входе 1 |

| E.2.i.-. | Устранен обрыв на Входе 2 |

| E.1.i.0. | Устранено короткое замыкание датчика 1 |

| E.2.i.0. | Устранено короткое замыкание датчика 2 |

| E.1.i.n. | Устранены прочие неисправности датчика 1 |

| E.2.i.n. | Устранены прочие неисправности датчика 2 |

Сообщения на ЦИ при просмотре состояния Входа

Сообщение на ЦИ | Содержание сообщения |

|---|---|

| LLLL | Измеренное значение выходит за нижнюю границу диапазона измерения |

| HHHH | Измеренное значение выходит за верхнюю границу диапазона измерения |

| - - - - | Обрыв датчика |

| 0.0.0.0. | Короткое замыкание* |

| OFF | Датчик отключен |

* В случае короткого замыкания ТП на ЦИ отображается

температура «холодного спая». | |

Другие сообщения на ЦИ:

CLbR – некорректный калибровочный коэффициент. Для устранения неисправности следует провести юстировку датчиков прибора согласно подразделам — ;

No.dt – невозможно измерить физическую величину. Обычно сообщение появляется на короткое время после включения питания или во время замены датчика. Если сообщение отображается на ЦИ более 10 минут, прибор необходимо перезагрузить или обратиться в группу технической поддержки ОВЕН;

RES – перезагрузка прибора из-за недопустимых условий эксплуатации. Если сообщение появляется систематически, следует обратиться в техническую поддержку ОВЕН.

Ручное управление выходной мощностью

Для управления мощностью в ручном режиме следует:

Убедиться, что прибор в режиме Стоп.

Нажать комбинацию кнопок

+ «№ программы технолога» для перехода в режим

«Ручное управление выходной мощностью». На ЦИ отобразится сообщение

«Р.», и рядом начнет мигать значение выходной мощности.

Начальное значение выходной мощности будет равно значению параметра выходная мощность в режиме Стоп (P.StP).

Начнет мигать светодиод

+ «№ программы технолога» для перехода в режим

«Ручное управление выходной мощностью». На ЦИ отобразится сообщение

«Р.», и рядом начнет мигать значение выходной мощности.

Начальное значение выходной мощности будет равно значению параметра выходная мощность в режиме Стоп (P.StP).

Начнет мигать светодиод «Работа» .Установить нужное значение кнопками

и

и  . Значение выходной

мощности изменяется в диапазоне от 0 до 100 % (с точностью 1 %).

. Значение выходной

мощности изменяется в диапазоне от 0 до 100 % (с точностью 1 %).Для выхода из режима «Ручное управление выходной мощностью» нажать кнопку

. Прибор перейдет в режим Стоп. Выходная

мощность со временем (учитывается параметрP.rES) станет равной значению,

которое задано в параметре выходная мощность в режиме Стоп (P.StP).

. Прибор перейдет в режим Стоп. Выходная

мощность со временем (учитывается параметрP.rES) станет равной значению,

которое задано в параметре выходная мощность в режиме Стоп (P.StP).

В режиме «Ручное управление выходной мощностью» для просмотра значения измеренного параметра необходимо нажать и удерживать кнопку «УСТАВКА».

Ручное управление выходной мощностью по сети описано в Приложении Б.

Принудительная перезагрузка

Если прибор начал в каких-либо режимах работать некорректно (например, при сильных помехах или после конфигурирования), то его следует перезагрузить.

Для перезагрузки прибора следует нажать одновременно кнопки  +

+  +

+  , и прибор восстановит работоспособность.

, и прибор восстановит работоспособность.

Интерфейс RS-485

В приборе есть встроенный сетевой интерфейс RS-485, который предоставляет следующие возможности:

дистанционный запуск/останов Программы технолога;

настройка прибора по сети;

регистрация на ПК параметров текущего состояния.

Для работы прибора в сети RS-485 следует задать его сетевые настройки. В одной сети могут находиться несколько приборов, подключенных к одному ПК. Для корректной работы сетевые параметры всех приборов одной сети должны быть одинаковы (за исключением уникального базового адреса).

Сетевые параметры и их заводские установки

Режим работы сети RS-485 определяют параметры, представленные в таблице.

Каждый прибор в сети RS-485 имеет свой уникальный базовый сетевой адрес.

Во время настройки прибора на заводе-изготовителе для прибора и ПО «Конфигуратор ТРМ251» устанавливаются одинаковые значения параметров, определяющих работу в сети RS-485.

Заводские значения сетевых параметров

Имя параметра | Название параметра | Значение |

|---|---|---|

bPS | Скорость обмена данными | 9600 бит/с |

Len | Длина слова данных | 8 бит |

PrtY | Контроль четности | Отсутствует |

Sbit | Количество стоп-бит в посылке | 1 |

A.Len | Длина сетевого адреса | 8 бит |

Addr | Базовый адрес прибора | 16 |

Prot | Протокол обмена | ОВЕН |

rs.dL | Время задержки ответа по сети | 1 мс |

Изменение сетевых настроек прибора или ПО «Конфигуратор ТРМ251» требуется при одновременной работе с несколькими приборами в сети.

Если связь с прибором неустойчива, на что указывают частые сообщения об ошибках при чтении или записи параметров, следует изменить Скорость обмена данными (bPS).

Для совместной работы сетевые параметры всех приборов одной сети и ПО «Конфигуратор ТРМ251» должны быть одинаковы. В противном случае невозможно установить связь между приборами.

Базовые адреса всех приборов одной сети должны быть различны и заданы с интервалом, кратным 8.

Недопустимо сочетание следующих сетевых параметров прибора:

LEn = 7, PrtY = no, Sbit = 1;

LEn = 8, PrtY =EvEn, Sbit = 2;

LEn = 8, PrtY = Odd, Sbit = 2.

Базовый адрес

Длина базового адреса прибора определяется параметром A.Len и может быть 8 или 11 бит. Максимальное значение, которое может принимать Базовый адрес при 8-битной адресации – 248, а при 11-битной адресации – 2040.

На заводе-изготовителе всем приборам устанавливается одинаковый базовый адрес Addr, равный 16. Если планируется использовать в одной сети RS-485 несколько приборов, то им необходимо задать новые значения базовых адресов.

Для каждого следующего прибора ТРМ251 в сети базовый адрес задается по формуле:

Пример

Для прибора № 1 базовый адрес равен 16. Тогда для прибора № 2 следует задать базовый адрес 24, для прибора № 3 – 32 и т. д.

Таким образом, под каждый прибор ТРМ251 резервируется 8 адресов в адресном пространстве сети. Эти адреса могут понадобиться для передачи параметров текущего состояния по сети RS-485.

Запрещается задавать другим приборам в сети Базовые адреса, лежащие в диапазоне: [Базовый адрес ТРМ251 + 7].

Базовый адрес 2040 зарезервирован для широковещательной рассылки.

Протоколы обмена

Прибор может работать по одному из протоколов обмена данными:

ОВЕН;

ModBus-RTU (Slave);

ModBus-ASCII (Slave).

Рабочий протокол задается параметром Prot.

Для изменения протокола обмена по интерфейсу RS-485 следует после изменения параметра Prot подать сетевую команду PRTL. Команда PRTL инициирует работу прибора с измененным значением параметра Prot.

Настраивать прибор следует только по протоколу ОВЕН.

Для организации обмена данными в сети через интерфейс RS-485 (для любого протокола) необходим Мастер сети. Основная функция Мастера сети – инициировать обмен данными между Отправителем и Получателем данных. В качестве Мастера сети можно использовать ПК с подключенным адаптером АС4–М или приборы ОВЕН с интерфейсом RS-485, например панель ИП320, ПЛК110 и т.д. ТРМ251 не может выполнять функции Мастера сети.